Подшипники качения |

|

Общие сведения

Подшипники качения предназначены поддерживать вращающиеся валы и оси в пространстве, обеспечивая им возможность свободного вращения или качания, и воспринимать действующие на них нагрузки. Кроме осей и валов подшипники качения могут поддерживать детали, вращающиеся вокруг неподвижных осей, например, блоки, шкивы и др.

Подшипники качения стандартизованы и выпускаются промышленностью в массовых количествах в большом диапазоне типоразмеров с наружным диаметром от 1 мм до 5м и с диаметром шариков от 0,35 ммдо 203 мм, и массой от долей грамма до нескольких тонн.

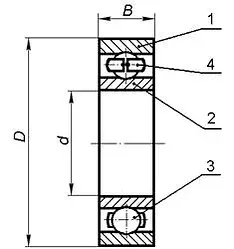

Подшипники качения (см. рисунок 1) в большинстве случаев состоят из наружного кольца 1, внутреннего кольца 2, тел качения 3 (шариков или роликов), сепаратора 4. В некоторых подшипниках качения для уменьшения их габаритов одно или оба кольца отсутствуют, а в некоторых отсутствует сепаратор.

Рис.1. Шариковый радиальный подшипник

По сравнению с подшипниками скольжения, подшипники качения имеют следующие достоинства:

- меньшие моменты сил трения;

- малая зависимость моментов сил трения от скорости;

- небольшой нагрев; незначительный расход смазки;

- малую ширину; значительно меньший расход цветных металлов;

- менее высокие требования к материалу и к термической обработке валов;

- значительно меньшие пусковые моменты.

К недостаткам подшипников качения относятся:

- чувствительность к ударным нагрузкам;

- относительно большие радиальные размеры;

- высокая стоимость при производстве уникальных подшипников;

- высокие контактные напряжения и поэтому ограниченный срок службы;

- меньшая способность демпфировать колебания.

Классификация подшипников качения

Подшипники качения классифицируют по следующим основным признакам.

По форме тел качения: шариковые и роликовые, причём последние могут быть цилиндрическими, коническими, игольчатыми, бочкообразными и витыми.

Рис.2. Форма тел качения подшипников

По направлению воспринимаемой нагрузки: радиальные, радиально-упорные, упорно-радиальные и упорные.

По числу рядов тел качения: однорядные, двухрядные, трёхрядные, четырёхрядные и многорядные.

Таблица 1. Основные типы радиальных и радиально-упорных подшипников

По способности самоустанавливаться: несамоустанавливающиеся и самоустанавливающиеся (сферические, допускающие угол перекоса внутреннего и наружного колец до 2-30 ).

По габаритным размерам: на серии (для каждого подшипника при одном и том же внутреннем диаметре имеются различные серии, отличающиеся несущей способностью подшипника, т. е. размерами колец и тел качения). В зависимости от размера наружного диаметра подшипника, серии подразделяются на сверхлёгкие, лёгкие, средние и тяжёлые. В зависимости от ширины подшипника серии бывают особо узкие, узкие, нормальные, широкие и особо широкие.

Таблица 2. Основные типы упорных и упорно-радиальных подшипников

Основные типы подшипников качения

Шариковые подшипники

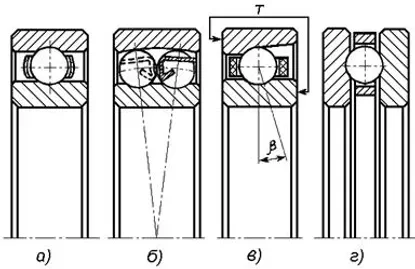

Радиальные, однорядные шариковые подшипники (см. рисунок 3, а) в основном предназначены для восприятия радиальных нагрузок, но могут воспринимать и осевую нагрузку в обе стороны до 70% от неиспользованной допустимой радиальной нагрузки, поэтому эти подшипники можно применять для фиксации вала или корпуса в осевом направлении. Допускают перекос осей колец подшипника на угол не более 0,25°.

Радиальные, двухрядные, сферические шариковые подшипники (см. рисунок 3, б) предназначены для восприятия радиальных нагрузок в условиях возможных значительных перекосов колец подшипников (до 2 - 3°). Подшипники допускают осевую фиксацию вала в обе стороны с нагрузкой до 20% от неиспользованной допустимой радиальной нагрузки. Дорожку качения наружного кольца выполняют по сферической поверхности описанной из центра подшипника, что обеспечивает подшипнику самоустанавливаемость, поэтому их можно применять в узлах машин с отдельно стоящими корпусами при несовпадении осей посадочных мест под подшипники или в качестве опор длинных, прогибающихся от действия нагрузок, валов.

Радиально-упорные шариковые подшипники (см. рисунок 3, в) предназначены для восприятия совместно действующих радиальных и односторонних осевых нагрузок. Могут воспринимать чисто осевую нагрузку.

Рис.3. Шариковые подшипники

Один из бортов наружного или внутреннего кольца срезан почти полностью, что позволяет закладывать в подшипники на 45% больше шариков того же диаметра, чем в обычные радиальные подшипники, что способствует повышению их грузоподъемности.

Подшипники по конструктивным особенностям выполняют с расчетными углами контакта шариков с кольцами β = 12° (тип 36000), β= 26° (тип 46000) и β= 36° (тип 66000). Радиально-упорные подшипники применяют в опорах жестких коротких валов и в опорах, требующих регулировки внутреннего зазора в подшипниках.

Подшипники, у которых угол контакта β= 45° называются упорно-радиальными.

Упорные шариковые подшипники (см. рисунок 3, г) предназначены для восприятия односторонних осевых нагрузок. На горизонтальных валах они работают хуже, чем на вертикальных валах и требуют хорошей регулировки или поджатия колец пружинами. Упорные подшипники часто устанавливают в одном корпусе в паре с радиальными подшипниками.

Роликовые подшипники

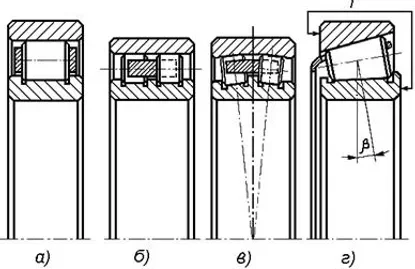

Радиальные роликовые подшипники с короткими цилиндрическими роликами (см. рисунок 4, а) предназначены для восприятия больших радиальных нагрузок. Их грузоподъемность на 70% выше грузоподъемности однорядовых радиальных шариковых подшипников одинакового типоразмера. Подшипники легко разбираются в осевом направлении, допускают некоторое осевое взаимное смещение колец, что облегчает монтаж и демонтаж подшипниковых узлов и позволяет применять их в плавающих опорах, как правило, жестких коротких валов.

Радиальные двухрядные подшипники с короткими цилиндрическими роликами (см. рисунок 4, б) применяют для опор быстроходных коротких валов, требующих точного вращения. Ролики расположены в шахматном порядке. Сепаратор – массивный бронзовый.

Рис.4. Роликовые подшипники

Радиальные двухрядные сферические роликовые подшипники (см. рисунок 4, в) предназначены для восприятия особо больших радиальных нагрузок при возможности значительных (2 - 3°) перекосов колец, а также двухстороннюю осевую нагрузку до 25% неиспользованной допустимой радиальной нагрузки. Могут работать и при только осевом усилии. Дорожка качения наружного кольца выполнена по сферической поверхности. Ролики имеют форму бочки. Подшипники этого типа применяют в опорах длинных двух и многоопорных валов, подверженных значительным прогибам под действием внешних нагрузок, а также в узлах машин с отдельно стоящими подшипниковыми корпусами.

Конические роликовые подшипники (см. рисунок 4, г) являются радиально-упорными и предназначены для восприятия значительных совместно действующих радиальных и односторонних осевых нагрузок.

Радиальная грузоподъемность в среднем на 90% выше, чем у радиальных однорядных подшипников одинакового типоразмера. Эти подшипники имеют широкое применение в машиностроении. Отличаются удобством сборки и разборки, регулировки зазоров и компенсации износов. Угол контакта (половина угла при вершине конуса дорожки качения наружного кольца) β = (9 - 17°) (тип 7000), β = (25 - 29°) (тип 27000). Конические роликовые подшипники применяют в узлах машин с жесткими, двух опорными, короткими валами.

Подшипники скольжения |

|

Общие сведения

Подшипник скольжения — опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. Валы и вращающиеся оси монтируют на опорах, которые определяют положение вала или оси, обеспечивают вращение, воспринимают положение вала или оси, обеспечивают вращение, воспринимают нагрузки и передают их основанию машины. Основной частью опор являются подшипники, которые могут воспринимать радиальные, радиально-осевые и осевые нагрузки; в последнем случае опора называется подпятником, а подшипник носит название упорного. Подшипники вращающихся осей некоторых транспортных средств с преобладающей вертикальной нагрузкой называют буксами.

Подшипник (рис. 5.1, а) представляет собой втулку из износоустойчивого материала (оловянистые бронзы, алюминиевые бронзы, металлографитовые сплавы и др.). Втулка неразъемного подшипника может быть запрессована непосредственно в стенку корпуса. При возможных перекосах вала подшипник делают самоустанавливающимся (рис. 5.1, б). Подобные подшипники расположены в сочленениях деталей шасси.

В сочленениях деталей широко применяют специальные стальные шарнирные подшипники (рис. 5.2).

|

Рис.5.1. Подшипники скольжения |

Рис.5.2. Подшипник скольжения |

Достоинства и недостатки подшипников скольжения

Достоинства подшипников скольжения:

- малые габариты в радиальном направлении;

- возможность работы при высоких скоростях вращения и нагрузках, в воде и в агрессивных средах;

- обеспечение высокой точности установки валов;

- малая чувствительность к ударным и вибрационным нагрузкам;

- незаменимость в случаях, когда по условиям сборки подшипник должен быть разъемным (на шейках коленчатых валов);

- простота конструкции;

- для тихоходных машин могут иметь весьма простую конструкцию.

Недостатки подшипников скольжения:

- выше, чем у подшипников качения, потери мощности на трение;

- в процессе работы требуют постоянного надзора из-за высоких требований к смазыванию и опасности перегрева; перерыв в подаче смазочного материала ведет к выходу из строя подшипника;

- имеют сравнительно большие осевые размеры;

- более сложная смазочная система;

- необходимость использования дефицитных материалов;

- большой расход смазочного материала.

Классификация подшипников скольжения

По принципу работы различают:

- подшипники скольжения, в которых цапфа вала скользит по опорной поверхности;

- подшипники качения, в которых между поверхностью вращения детали и опорной поверхностью расположены тела качения.

По конструктивным особенностям и выполняемым задачам различаются три вида подшипников скольжения:

- сферические подшипники скольжения

- подшипники скольжения упорные;

- линейные подшипники скольжения.

В зависимости от смазки конструкция подшипников скольжения различаются на:

- гидростатически;

- гидродинамические.

Гидростатическими подшипниками называются подшипники, в которые с внешней стороны подается смазка. Процесс подачи не зависит от скорости вращения узла, происходит это под давлением гидравлического насоса. Но зато процесс подачи масла зависит от размеров подшипников скольжения.

В гидродинамических подшипниках скольжения функцию насоса на себя берет сам подшипник. При вращении узла между составными частями подшипника возникает разница в давлении. Это происходит потому, что смазка, которая находится между трущимися элементами, перемещается по всей их поверхности.

Подшипники скольжения имеют еще одну особенность, связанную со смазкой. Качество работы узла с подшипником скольжения зависит от вида смазки:

- жидкостный тип

- газодинамический тип

- пластичный тип

Жидкостный тип является наиболее оптимальным для использования. Благодаря использованию этого метода на заводах подшипников скольжения происходит эффективный теплоотвод узла и его защита от влияния внешних неблагоприятных факторов. Также при этом типе смазки значительно уменьшается коэффициент трения. Тамбовский завод подшипников скольжения использует данный вид смазки.

Газодинамический тип смазки происходит инертными газами (например, азотом). Данный вид смазки в каталогах подшипников скольжения стал применяться еще в 1959 году. Применение газодинамических подшипников оказало положительное влияние на некоторые свойства механизмов. Например, практически полностью снизился уровень вибрации. Свое применение такой вид подшипников нашел в оборудовании систем навигации и некоторых других точных приборах.

Пластичный тип смазки представляет собой смазочные материалы, которые получаются путем введения твердых загустителей в масла (нефтяные или синтетические). Благодаря высокой степени структурирования данный тип смазки создает структурный каркас, который прочно удерживает масло между трущимися поверхностями.

Сферические подшипники скольжения используют при работе механизмов на малых скоростях. Данные подшипники способны работать даже при значительных осевых перекосах. Стабильно работают такие подшипники и при совершении узлом умеренных колебательных движениях. Корпус такого подшипника скольжения способен выдерживать значительные осевые нагрузки. Упорные подшипники скольжения создавались для восприятия радиальных (поперечных) и незначительных осевых нагрузок. Различаются на радиально-упорные и упорные подшипники скольжения. Данные подшипники нашли применение, в частности, в паровых установках, турбинных и та далее. Линейные подшипники скольжения выполняют роль направляющих при линейном перемещении. Данное свойство особенно актуально при перемещении значительных перемещениях, при постоянных радиальных нагрузках.

Виды подшипников скольжения для подвижных соединений:

- Ш – подшипник без отверстий и канавок для смазки;

- ШЛ – подшипник без отверстий и канавок для смазки и с разломомнаружного кольца в продольном направлении;

- ШЛТ – подшипник без отверстий и канавок для смазки и с разломомнаружного кольца в продольном направлении, с поверхностьюскольжения сталь/органоволокнит;

- ШП – подшипник без отверстий и канавок для смазки и с прорезью нанаружном кольце;

- ШН — подшипник неразъемный без отверстий и канавок для смазки, споверхностью скольжения сталь/металлофторопласт;

- ШС – подшипник с отверстиями и канавками для смазки во внутрен-нем кольце;

- ШСЛ – подшипник с отверстиями и канавками для смазки во внут-реннем кольце и с разломом наружного кольца в поперечном направ-лении;

- ШСП – подшипник с отверстиями и канавками для смазки во внут-реннем кольце и с прорезью на наружном кольце (см. фото). Этот и предыдущий вид подшипников скольжения — наиболее распространены в настоящее время и именно их Вам предложат купить при совпадении по размерам;

- ШСР – подшипник с отверстиями и канавками для смазки во внут-реннем кольце и с разъемом наружного кольца в поперечном направ-лении;

- ШСШ – подшипник с отверстиями и канавками для смазки во внут-реннем кольце и с широким внутренним кольцом;

- ШВХ – подшипник с хвостовиком.

- Дополнительная буква К справа от номера указывает на то, что отверстия и канавки для смазки имеются на обоих кольцах (например, в номере ШСП25К).

Область применения подшипников скольжения

Подшипники скольжения применяют:

- в высокоскоростных машинах (центрифуги, шлифовальные станки и др.), когда долговечность подшипников качения резко сокращается;

- для валов, например коленчатых, когда по условиям сборки требуются разъёмные подшипники;

- при работе в химически агрессивных средах и воде, в которых подшипники качения неработоспособны;

- для валов, воспринимающих ударные и вибрационные нагрузки; при близко расположенных валах, когда требуются малые радиальные размеры подшипников;

- в тихоходных малоответственных механизмах и машинах.

Принцип работы подшипника скольжения

В подшипниках скольжения может быть полужидкостная и жидкостная смазка, переходящая последовательно одна в другую по мере возрастания угловой скорости вала от нуля до определенного значения.

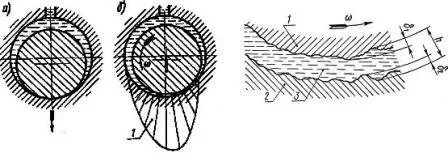

Вращающийся вал увлекает смазочный материал в клиновой зазор между цапфой и вкладышем и создает гидродинамическую подъемную силу, вследствие которой цапфа всплывает по мере увеличения скорости рис. 5.3.

|

|

| Рисунок 5.2 Положение цапфы в подшипнике в состоянии покоя а) и при вращении б). |

В период пуска, когда скорость скольжения мала, большая часть поверхности трения разделена тонкой масляной пленкой. При увеличении скорости цапфа всплывает и толщина смазываю¬щего слоя увеличивается, но отдельные выступы трущихся повер¬хностей остаются не разделенными смазочным материалом. Смазка в этом случае будет полужидкостная.

При дальнейшем возрастании угловой скорости и соблюдении определенных условий (см. ниже) появляется сплошной устойчи¬вый слой масла, полностью разделяющий шероховатости поверхностей трения. Возникает жидкостная смазка, при которой изнашивание и заедание отсутствуют.

Материалы вкладышей

Материалы вкладышей подшипников должны иметь:

1. Достаточную износостойкость и высокую сопротивляемость заеданию в периоды отсутствия жидкостной смазки (пуск, торможение и др.). Изнашиванию должны подвергаться вкладыши, а не цапфа вала, так как замена вала значительно дороже вкладыша. Подшипник скольжения работает тем надежнее, чем выше твер¬дость цапфы вала. Цапфы, как правило, закаливают.

2. Высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок и достаточное сопротивление усталости. 3. Низкий коэффициент трения и высокую теплопроводность с малым расши-рением.

Вкладыши выполняют из следующих материалов:

1) Бронзовые вкладыши широко используют при средних скоростях и больших нагрузках. Наилучшими антифрикционными свойствами обладают оловянные бронзы (БрО10Ф1, Бр05Ц5С5 и др.). Алюминиевые (БрАЭЖЗА и др.) и свинцовые (БрСЗО) бронзы вызывают повышенное изнашивание цапф валов, поэтому применяются в паре с закаленными цапфами. Свинцовые бронзы используют при знакопеременных ударных нагрузках.

2) Вкладыш с баббитовой заливкой применяют для ответственных подшипников при тяжелых и средних режимах работы (дизели, компрессоры и др.). Баббит является одним из лучших антифрикционных материалов для подшипников скольжения. Хорошо прирабатывается, стоек против заедания, но имеет невысокую прочность, поэтому баббит заливают лишь тонким слоем на рабочую поверхность стального, чугунного или бронзового вкладыша. Лучшими являются высокооловянные баббиты Б86, Б83.

3)Чугунные вкладыши без заливки применяют в неответственных тихоходных механизмах. Наибольшее применение получили антифрикционные чугуны АЧС-1

4) Металлокерамические вкладыши изготовляют прессованием и последующим спеканием порошков меди или железа с добавлением графита, олова или свинца. Особенностью этих материалов является большая пористость, которая используется для предварительного насыщения горячим маслом. Вкладыши, пропитанные маслом, могут долго работать без подвода смазочного материала. Их применяют в тихоходных механизмах в местах, труднодоступных для подвода масла.

5) Неметаллические материалы для вкладышей применяют антифрикционные самосмазывающие пластмассы (АСП), древеснослоистые пластики, твердые породы дерева, резину и др. Неметаллические материалы устойчивы против заедания, хорошо прирабатываются, могут работать при смазывании водой, что имеет существенное значение для подшипников гребных винтов, насосов, пищевых машин и т. п.

В массовом производстве вкладыши штампуют из стальной ленты, на которую нанесен тонкий антифрикционный слой (оловянные и свинцовые бронзы, баббиты, фторопласт, нейлон и др.).

Виды разрушения вкладышей

Работа подшипников скольжения сопровождается абразивным изнашиванием вкладышей и цапф, заеданием и усталостным выкашиванием.

Абразивное изнашивание возникает вследствие попаданий со смазочным материалом абразивных частиц и неизбежной граничной смазки при пуске и останове.

Заедание возникает при перегреве подшипника, так как вследствие трения вкладыш и цапфа нагреваются. При установившемся режиме работы температура подшипника не должна превышать допускаемого значения для данного материала вкладыша и сорта масла. С повышением температуры понижается вязкость масла; масляная пленка местами разрывается, образуется металлический контакт с температурными пиками. Происходит заедание цапфы в подшипнике.

Усталостное выкашивание поверхности вкладышей происходит редко и встречается при пульсирующих нагрузках (в пошневых двигателях и т. п.).