Общие сведения

Общеизвестно, что монтаж любых подшипников должен производиться с соблюдением определенных технологий, тип смазки, ее количество должны подбираться для конкретных условий эксплуатации подшипника, что должна производиться диагностика подшипника. Однако, обычно эти простейшие требования соблюдаются не всегда, что приводит к плачевным последствиям. Выходит из строя дорогостоящее оборудование. Вследствие внеплановой остановки производства, компания несет большие убытки.

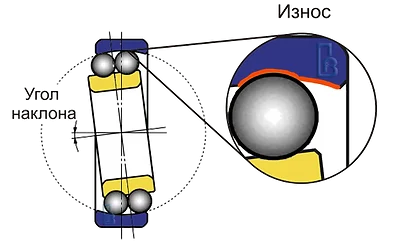

Рисунок 1. Износ поверхности качения подшипника из-за не правильного монтажа.

Для достижения максимального срока службы подшипника, необходимо иметь специальное оборудование для монтажа и демонтажа подшипников и подшипниковых узлов, навыки монтажа, а также полный порядок на месте для монтажа. Во время монтажа необходимо соблюдать относительную чистоту, так как грязь и влага опасны для будущей работы подшипника. Даже мелкие частицы, попавшие в подшипник или подшипниковый узел, могут привести к разрушению поверхностей качения. Подшипники с коническими отверстиями устанавливаются либо непосредственно на конические шейки валов, либо, если валы цилиндрические, на закрепительные или стяжнуые втулки. Форсирование подшипника на коническую поверхность расширяет внутреннюю обойму и уменьшает радиальный зазор. Следовательно, уменьшение радиального зазора может быть использовано в качестве меры определения характера посадки внутренней обоймы подшипника.

Рисунок 2. Контроль калиброванным щупом радиального внутреннего зазора подшипника в процессе монтажа.

Монтаж подшипников с коническим отверстием также нужно осуществлять с измерением величины осевого смещения внутренней обоймы на ее посадочном месте. Рекомендуемые величины осевого смещения и остаточного радиального зазора можно найти в каталоге производителя подшипников.

Рисунок 3. Набор щупов калиброванных (щуп измерительный).

Щупы, как правило, выпускаются в виде наборов пластин разной толщины в одной обойме. Они могут быть клиновой или плоскими. Применяются щупы отдельно или в разных сочетаниях. Измерения с их помощью проводят по принципу «проходит – не проходит». В измеряемый зазор вводят одну за другой плоские пластинки из набора щупов до тех пор, пока одна из пластинок едва будет входить в зазор, а следующая уже не будет помещаться. При использовании щупа клиновой формы, его осторожно вставляют в зазор до тех пор, пока он не остановится, после чего определяют его толщину, указанную на лицевой поверхности щупа.

Подшипники качения являются высокоточными деталями машин, а значит их обслуживание необходимо осуществлять тщательно, аккуратно и своевременно. Даже при использовании высококачественных подшипников невозможно рассчитывать на их прописанную долговечность и эксплуатационные характеристики, если они эксплуатируются или монтируются неправильно.

Рисунок 4. Разница правильной и не правильной эксплуатации подшипника.

Надежная работа подшипников невозможна без правильного смазывания, которое препятствует непосредственному контакту между телами качения, дорожками качения и сепараторами. Смазочный материал также уменьшает износ и обеспечивает защиту поверхности подшипника от коррозии. При первичном смазывании очень важно использовать правильный инструмент для исключения попадания загрязнений в смазку.

Рисунок 5. Шприц для смазки подшипников.

Если посмотреть под микроскопом, при перемещении двух металлических поверхностей относительно друг друга, мы бы увидели то, как две не ровных поверхности трутся друг о друга. Когда это происходит, небольшие куски материала превращаются в маленькие абразивные частицы, в результате появления которых подвергаются истиранию и обламыванию более крупные осколки. Этот замкнутый круг мы пытаемся разорвать, путем создания масляной пленки.